Одношпиндельный станок для глубокого сверления с ЧПУ: RAPIRA SGS-01

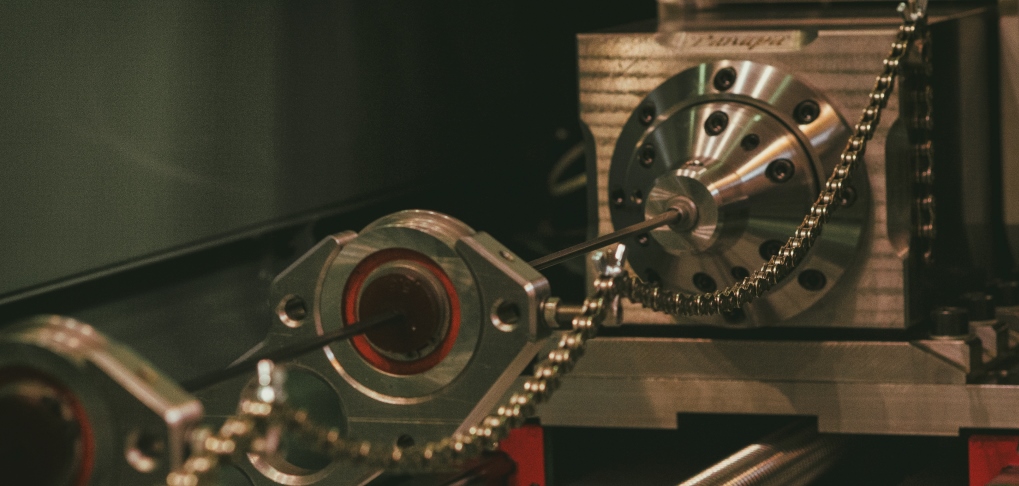

Российский станок для глубокого сверления RAPIRA SGS-01 спроектирован для сверления глубоких отверстий пушечными однолезвийными сверлами (ELB) в цилиндрических заготовках длиной до 1100 мм. RAPIRA SGS-01 является базовой моделью. Станок позволяет серийно обрабатывать детали с наружным диаметром до 60 мм и диаметром сверления до 20 мм.

Увод сверла при диаметре сверления до 14,5 мм — ≤0,02/100 мм.

Увод сверла при диаметре сверления от 14,5 мм — ≤0,03/100 мм.

Станок одношпиндельный.

Станок позволяет обрабатывать конструкционные стали, углеродистые, легированные, нержавеющие, жаропрочные, а также цветные и титановые сплавы твердостью от 15 до 40 по шкале Роквелла (HRC).

Более 75% деталей и узлов станка российского производства.

Смотреть каталог оборудования для глубокого сверления и растачивания

- Станок для глубокого сверления RAPIRA SGS-01

- Система крепления заготовки (Трехкулачковый самоцентрирующий патрон)

- Система поддержки заготовки (люнеты) – 2 шт

- Система поддержки инструмента (буксируемые люнеты) – 3 шт

- Система стружкоудаления (немагнитный ленточный транспортер)

- Система очистки (ленточный фильтр) и подачи СОЖ

- Охладитель СОЖ воздушного типа

- Защитное ограждение (Кабинет)

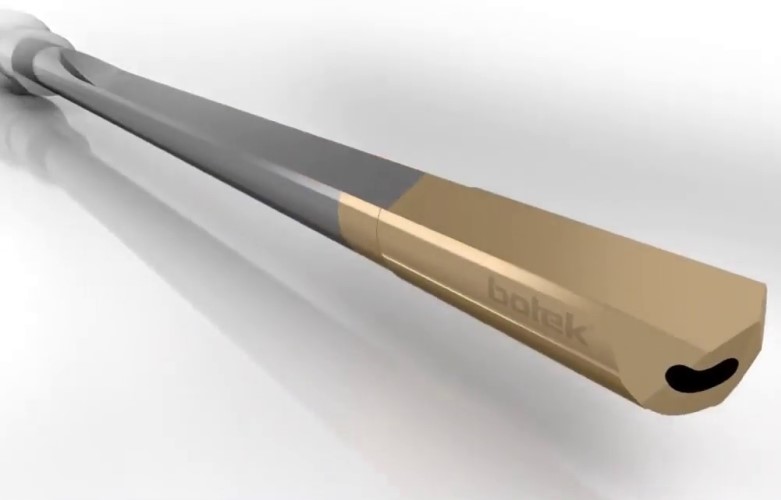

- Пакет стартовой оснастки (пассивный шпиндель, зажимной конус, люнетная и кондукторная втулки, ружейное сверло)

- Комплект виброопор для установки станка

- Комплект ручных инструментов для обслуживания станка

- СОЖ (Масло) для сверления

- Документация на русском языке (Паспорт, Руководство по эксплуатации, Руководство оператора)

- Увеличение глубины сверления до 1300 мм

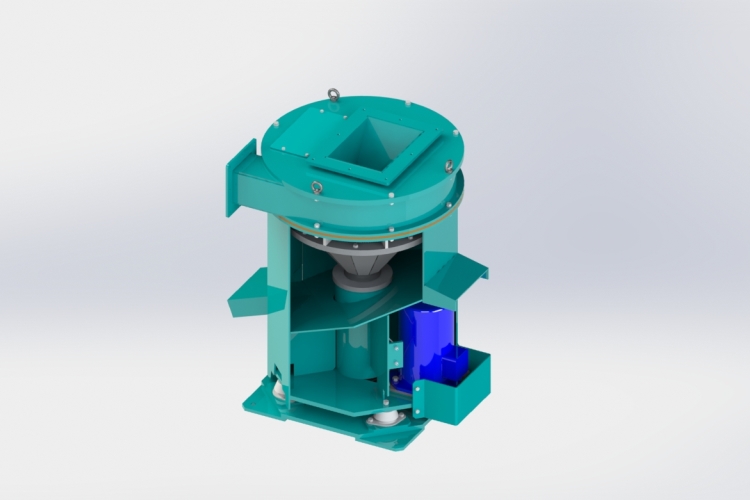

- Система для отделения масла от стружки (Центрифуга)

- Система автоматического зажима заготовки (автоматический трехкулачковый патрон и гидравлический люнет)

- Система автоматической загрузки/выгрузки обрабатываемых заготовок

- Чиллер для охлаждения СОЖ

- Система удаления масляных паров из рабочей зоны станка

- Система ЧПУ Siemens Sinumerik 840D sl

- Ружейные (пушечные) сверла для глубокого сверления с оснасткой для обработки диаметров по ТЗ Заказчика

- Станок для заточки ружейных сверл

- Расширенная гарантия до 24-х месяцев

| Характеристики оборудования | Ед.изм. | Величина |

| Класс точности станка по ГОСТ 8-77 | — | П |

| Количество шпинделей | шт | 1 |

| Конструкция станка | — | Горизонтальная компоновка, модульный тип, возможность перемещения задней бабки |

| Метод обработки отверстий на станке | — | Система ELB (Gundrilling): однокромочное сверление, обработка при вращении заготовки и противоположном вращении инструмента. |

| Материал обрабатываемых заготовок | — | Конструкционные стали; углеродистые, легированные, нержавеющие, жаропрочные стали; цветные и титановые сплавы (группы обрабатываемых материалов по ISO: P, M, S, N) |

| Условия эксплуатации: — Вид климатического исполнения по ГОСТ 15150-69 — категория размещения изделия по ГОСТ 15150-69 | — | У

4 |

| Высота центров над полом | мм | 1130 |

| Ход ШУ инструмента: — с установленными люнетами — со снятыми люнетами | мм | 1390 1440 |

| Ход ШУ заготовки | мм | 900 |

| Максимальная глубина сверления (длина сверления на проход) | мм | 1100 |

| Диаметр сверления: — min — max | мм | 4 20 |

| Длина обрабатываемых заготовок | мм | 500-1100 |

| Наружный диаметр обрабатываемых заготовок | мм | 20-60 |

| Увод сверла при диаметре сверления до 14 мм | мм | ≤0,02/100 |

| Увод сверла при диаметре сверления от 14 мм | мм | ≤0,03/100 |

| Допуск по диаметру | мм | ≤+0,1 |

| Мощность привода инструмента | кВт | 3,7 |

| Мощность привода обрабатываемой детали | кВт | 3 |

| Тип регулирования оборотов привода | бесступенчатый | |

| Скорость вращения инструмента | Об/мин | 800-6000 |

| Скорость вращения детали (контр вращение) | Об/мин | 20-300 |

| Подача инструмента: — рабочая — ускоренная | Мм/мин | 5-100 500 |

| Тип линейной передачи | — | Шарико-винтовая пара |

| Система крепления обрабатываемой детали | — | Самоцентрирующий патрон, внешний конус |

| Система поддержки инструмента | — | Буксируемые люнеты 3 шт. |

| Смена инструмента | — | ручная |

| Объем СОЖ | л | 1000 |

| Насос высокого давления СОЖ | шт | 1 |

| Давление СОЖ при подаче в зону резания | бар | До 120 |

| Расход СОЖ при подаче в зону резания | л/мин | 60 |

| Тип фильтра СОЖ | Ленточный бумажный фильтр 5-10 микрон | |

| Производительность фильтра СОЖ | л/мин | 60 |

| Система стружкоудаления | Немагнитный ленточный транспортер | |

| Панель управления | Siemens | |

| Контроллер | Siemens | |

| Габаритные размеры, ДхШхВ, без системы очистки и подачи СОЖ | мм | 4750 х 1270 х 1700 |

| Масса, ориентировочно | кг | 3350 |